POLYRIX CASE STUDY

Produzione a circuito chiuso: miglioramento dei processi utilizzando la retroazione della scansione 3D

Inevitabilmente, l’output fisico di qualsiasi processo di produzione basato su CAD differirà dal modello di input. Questo vale per qualsiasi processo di produzione, che si tratti di lavorazione a macchina, stampaggio, stampaggio, fusione, forgiatura o stampa 3D. La deviazione dal modello CAD può essere minima, ma è lì! A volte è accettabile, a volte no. L’ingegnere di produzione ha il compito di trovare la soluzione ottimale che soddisfi i requisiti di tempo, costi e qualità.

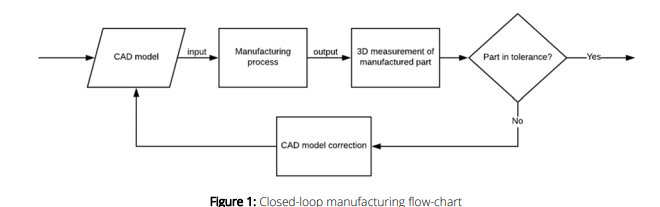

Con l’industria 4.0, la produzione a circuito chiuso diventa cruciale nel fornire un vantaggio competitivo ai produttori, aiutandoli a ottenere il massimo dai loro processi produttivi. Utilizzando la più recente tecnologia di misurazione 3D, ora è più facile che mai ottenere rapidamente informazioni dimensionali accurate sulle parti prodotte. La sfida è riuscire a reinserire tali informazioni (a monte) nel processo di produzione per apportare correzioni e “chiudere” il ciclo di produzione.

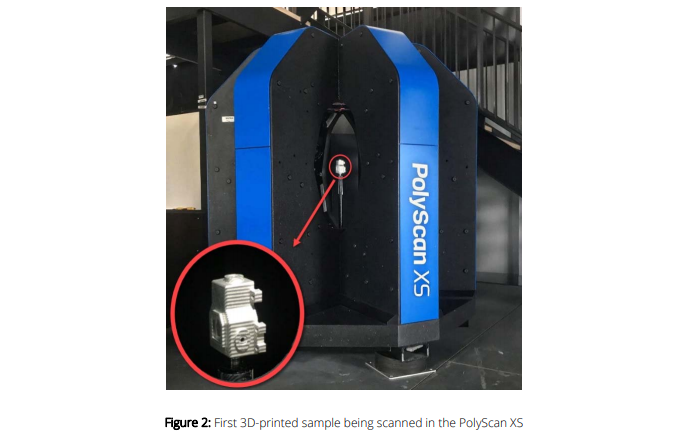

In questo documento, mostreremo come le informazioni dimensionali acquisite dalla scansione 3D di una parte stampata in metallo possano aiutarci a correggere il modello CAD di input per ottenere una parte di output significativamente più accurata in una singola iterazione. La parte che abbiamo stampato proviene dalla NIST MBE-PMI Validation Model Library (CTC-02) 1. Un primo campione è stato stampato e misurato utilizzando uno scanner 3D PolyScan XS Surround 3D ad alta precisione. (FIG. 2)

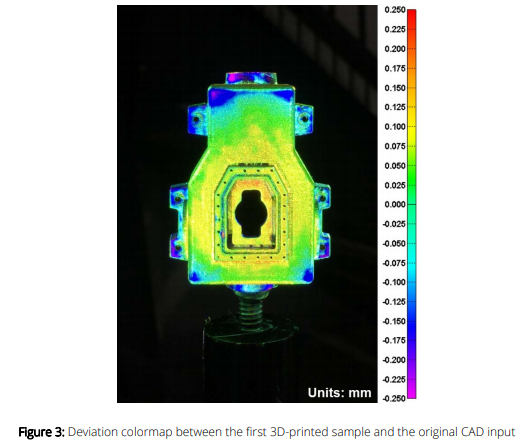

Il confronto tra i dati di scansione dell’output e l’input CAD originale rivela la deviazione della superficie indotta dal processo di stampa 3D. Tali deviazioni sono nell’intervallo di 0,250 mm e possono essere visualizzate sulla parte fisica utilizzando la proiezione di deviazione di LiveInspection di Polyrix.

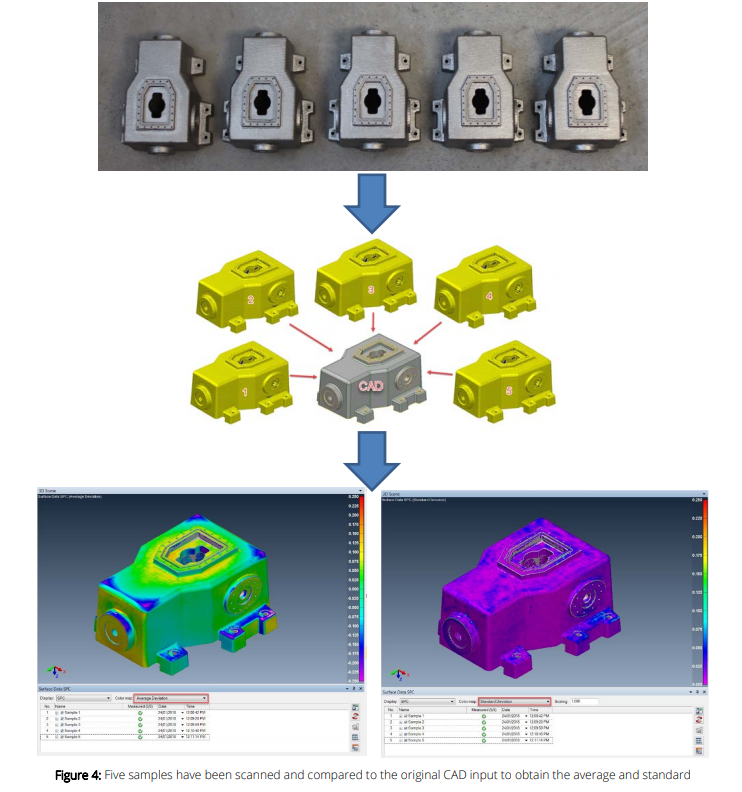

Dopo aver quantificato le deviazioni della superficie indotte dal nostro processo di stampa 3D su una singola parte e prima di effettuare qualsiasi regolazione, dobbiamo assicurarci che questo modello di deviazione sia coerente su molte parti. Per confermare ciò, abbiamo scansionato cinque (5) campioni provenienti dalla stessa stampante 3D. Abbiamo quindi eseguito un’analisi combinata di tali campioni in PolyWorks | Inspector (di InnovMetric) 3, utilizzando lo strumento Surface Data SPC, e ottenuto una mappa dei colori media di deviazione e una mappa comune di deviazione standard.

Come possiamo vedere, la mappa dei colori della deviazione media (a sinistra) mostra un modello simile al primo campione mostrato sopra. La mappa dei colori della deviazione standard (a destra) ci dice che il nostro processo di stampa 3D induce costantemente deviazioni nelle stesse aree della parte.

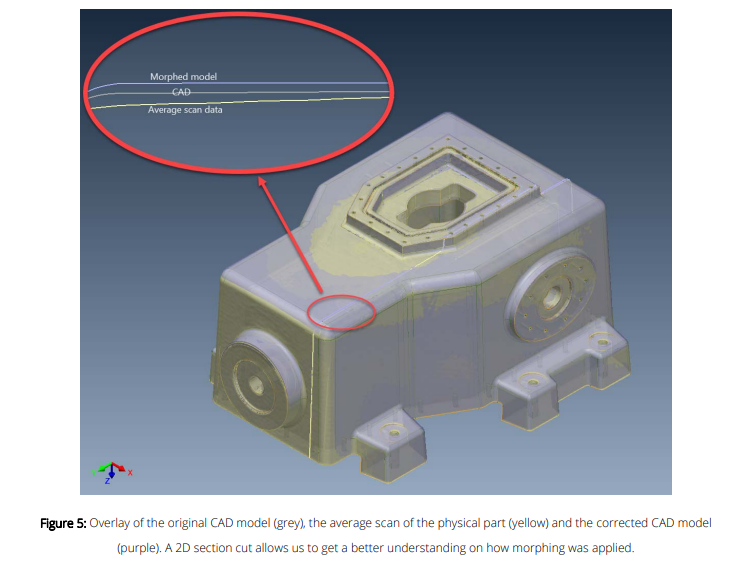

Nel tentativo di avvicinare una parte stampata in 3D al CAD desiderato, abbiamo usato una tecnica chiamata morphing per correggere il modello CAD. In poche parole, abbiamo spostato la superficie del modello CAD verso l’alto in cui la parte fisica era troppo bassa e viceversa. Questo modello morph del CAD è stato generato utilizzando il software Polyview (di Polyrix), utilizzando il CAD originale e le informazioni sulla deviazione 3D emesse da PolyScan XS.

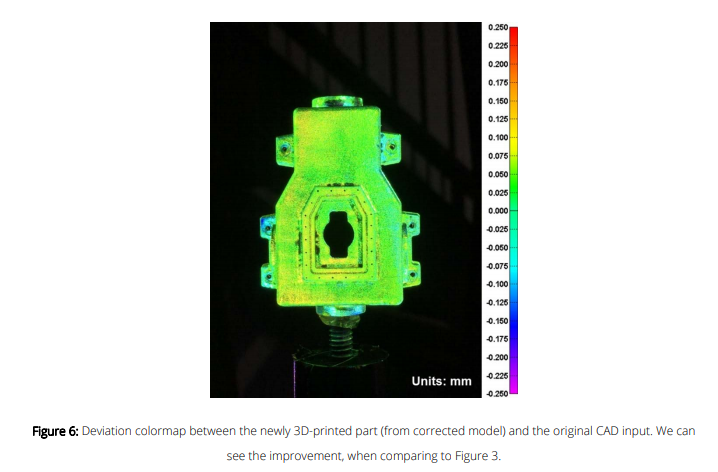

Questo modello CAD corretto (morphed) è stato quindi rispedito per la stampa 3D. La parte stampata 3D risultante è stata quindi scansionata e confrontata con il modello CAD originale (desiderato). Come possiamo vedere, la deviazione nella maggior parte delle aree è ora inferiore a 0,050-0,075 mm, quindi 4-5 volte più piccola di quella misurata sulla parte stampata originale.

In conclusione, abbiamo dimostrato come possiamo migliorare significativamente l’output del nostro processo di stampa 3D in una singola iterazione, utilizzando le informazioni della scansione 3D per correggere il modello CAD di input. Ovviamente, è possibile automatizzare completamente un tale processo a circuito chiuso utilizzando l’attrezzatura adeguata per la movimentazione dei materiali e / o misurazioni in situ quando possibile. Anche lo scambio e l’elaborazione dei dati sono cruciali, pertanto è necessaria una buona rete di comunicazione tra i dispositivi di produzione, ispezione e elaborazione coinvolti in tali processi di produzione a circuito chiuso.

Il ruolo di un sistema di misurazione 3D dovrebbe andare oltre il semplice dire se una parte è buona o meno, dovrebbe fornire informazioni correttive per ottenere il massimo da un processo di produzione. Per maggiori informazioni o una dimostrazione, vi invitiamo a contattarci all’indirizzo info@simitecno.it